皆様のお悩みや課題、ハイドならこう解決します

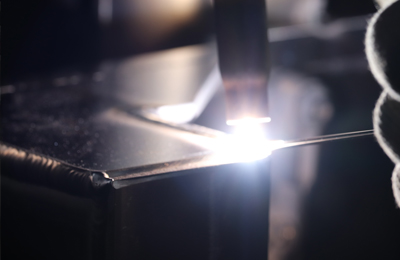

仕上がりの品質や美しさ、精度、コスト面を追求していくと、溶接の難易度は相応して高くなります。

かといって、理想の製品を形にするには、どうしてもクリアしなければならないハードルがあるのも確か。

30年以上にわたってTIG溶接、マイクロTIG溶接を手がける「株式会社ハイド」が溶接に関するお悩みとその解決策をご紹介します。ここではステンレス鋼やアルミなどの素材(母材)ごとの課題などについて取り上げました。

お悩み1. 薄板板金を適正価格で溶接したい

一般的に薄板のTIG溶接では比較的ひずみが出やすくなってしまいます。自社開発のオリジナルツールTIGCONを使用し、溶接速度や溶接機の出力を調整し入熱を抑えることによって、ひずみを最小限に抑え、ご要望の板厚での溶接が可能です。

薄板溶接の対策: 独自の治工具を使用

当社では独自の治工具「TIGCON」を使用し、トーチからだけではなく、複数系統のシールドガスのコントロールを行い、的確な適正価格での溶接が可能です。仕上がりについてもマイクロTIG溶接の実績が多数ありますので、おまかせください。

お悩み2. ステンレス鋼の溶接焼けを回避したい

ステンレス鋼の溶接でどうしても生じがちなのが“溶接焼け”です。その正体は、溶接時の熱でステンレスの組成が一部変化して生じるスケール層、アンダースケール層という構造。ステンレスは500~800度で熱せられると内部の炭素とクロムが結合して、クロムの含有量が低下しスケール層を形成しますが、これが厄介で、ステンレスの優れた耐腐食性を大きくスポイルする要因になってしまいます。解消するには大気(酸素)の影響をゼロにする必要があります。もちろん、真空中やアルゴンチャンバーの内部で溶接を行えば理想ですが、それにはコストがかかり過ぎ、現実的ではありません。

溶接焼け対策:独自のシールドガスコントローラーを使用

シールドガスが多すぎたり、少なすぎたり、また材料が冷え切っていない状態で溶接を行うと溶接焼けが起こってしまいます。当社では最適なシールドガスの流量を調整するために、シールドガス供給装置 HIPURGE(ハイパージ)を使ってトーチからだけではなく複数の系統のシールドガスのコントロールを行い、溶接焼けを最小限に抑えます。

お悩み3. アルミの溶接の仕上がりに満足できない

アルミ素材を溶接する場合に気を付けなければならないのは、炭酸ガスをシールドに用いる炭酸ガスアーク溶接やMAG溶接が使えないこと。確かに、鉄材などの溶接で炭酸ガスを用いるとアークを細くでき、熱エネルギーを集中できるので溶け込みが深くなりますが、炭酸ガスと反応しやすいアルミには不適です。アルミニウムと反応しない不活性ガスを用いるTIG溶接はその点では理想ですが、溶け込みが浅い、高温割れが発生するなどのマイナス面もあり、これらを解消する技術が不可欠です。

一方、材料を問わないアーク溶接として一般的な被覆アーク溶接がありますが、これではアルミニウムの表面に形成された酸化被膜を除去できず、美しい仕上がりも望めません。

酸化被膜対策:~不純物除去・脱脂処理~

酸化皮膜を形成しやすいアルミは加工が難しい素材のひとつ。酸化層は融点が2,000度と高く、この頑固なコーティングを除去しない限り完璧な溶接は困難です。溶接部周辺の汚れや油分の除去を徹底し、酸化皮膜除去、溶接加工という一連の作業をスムーズかつ確実に行っています。

溶け込み不良対策:TIGCONで出力を調整することで解消

オリジナルツールTIGCONを使用し溶接機の出力の微調整を行いクリーニング幅を調整し、溶け込み不良対策を行なっています。

割れ対策:母材と溶加材のミスマッチを避ける

アルミニウムやアルミニウム合金の溶接で生じる“割れ”、その大部分は、溶接部が冷えて固まる際に発生する「高温割れ」です。最大の原因は、母材と溶加材のミスマッチから生じますが、とくに6000番台の<アルミニウム─銅>合金は銅を含む溶加材で溶接すると割れが生じやすくなる傾向があるので要注意。これを回避するには適正な溶加材選定が不可欠です。また、ビードの継ぎ目は慎重に溶接する、過少入熱や過大入熱とならないよう注意するなど工程上の配慮も必要です。

お悩み4. マグネシウムの溶接に対応してほしい

アルミ材と同様に不純物の除去や脱脂処理を徹底して行い、精度の高い溶接加工を行っています。