-

昨年の写真

この度、昨年12月に投稿したパイプの溶接作業を再度受注しました。写真は去年の作業風景で、最終的にはアール仕上げになるため、小さなビードではサンダー加工ができないため、幅広のビードでTIG溶接を行いました。TIGCONでビード幅を調整しながらの作業でしたが、強度を上げるためには過剰な入熱は控え、確実に溶接を行う必要があります。用途は手摺りであり、数が多いため仕上げにも時間がかかりますが、確実に仕上げを行い、お客様にご満足いただける製品を提供するために努めてまいります。

-

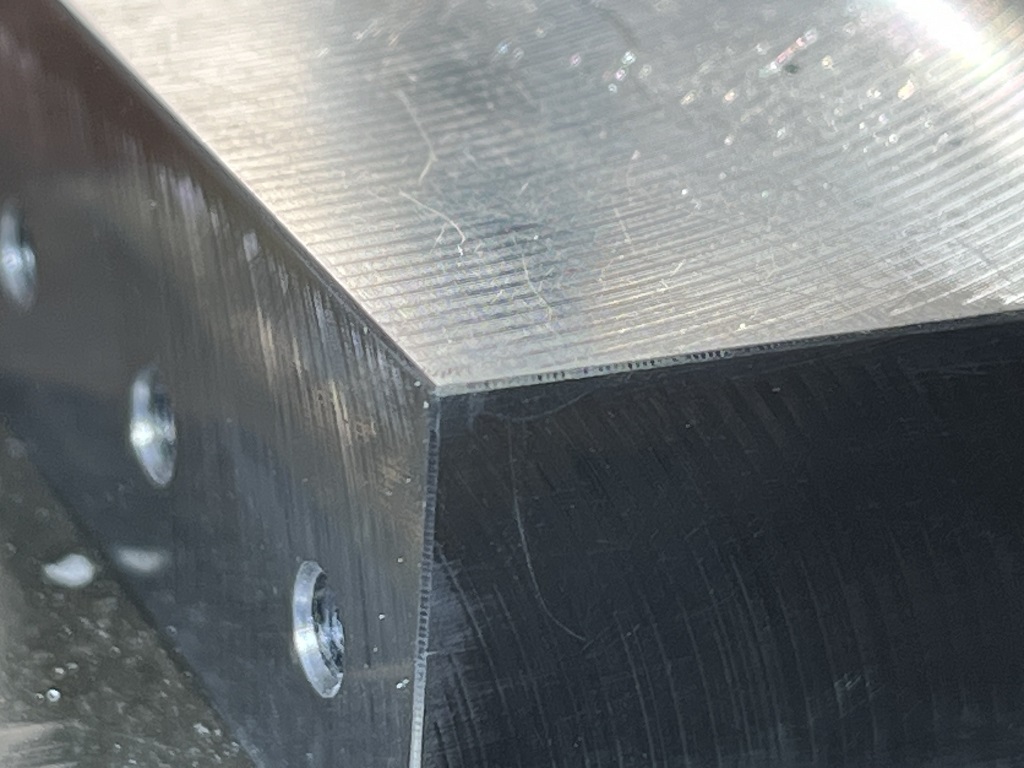

今回の写真1

今回のパイプ溶接では、前回の反省点を踏まえ、ビードの置き方を工夫しました。アール仕上げを行うためには、小さなビードではサンダー加工ができず、大きなビードを作る必要がありますが、前回のようにビードを大きくするだけでは、酸化が起きてしまい、サンダー加工の際に問題が生じてしまいます。

そこで、今回はビードの置き方を工夫し、酸化を抑えた溶接を試みました。具体的には、TIGCONで電流を細かく調整しながら、ビードを置く位置を微調整しました。また、溶接後にすぐに歪みを取り、酸化を防ぐために、表面をすぐにサンダーで削りました。

この工夫により、ビードの幅も広くなり、サンダー加工もスムーズに進みました。材質はスチールパイプで、TIG溶接を使用しました。用途は手摺りなので、入熱は控え、ビードが細くても強度は確保できると考えます。

今回の溶接では、前回の反省点を踏まえた工夫が功を奏し、ビードの幅も広く、酸化も抑えられた溶接が実現しました。

-

今回の写真2

当サイトでは、新しい記事が投稿された際に更新情報をメールでお知らせしています。無料でご登録いただけますので、ご希望の方は以下のフォームからメールアドレスをご登録ください。登録解除も可能ですので、ご不要になった場合はいつでも解除していただけます。

※ご登録いただいたメールアドレスは、当サイト以外の目的では使用いたしません。

関連タグ: